Student Stefan Künne entwickelt im Rahmen seiner Bachelor-Arbeit eine vollautomatisierte Kunststoffpulver-Mischanlage

Der 3D-Druck mit seinen nahezu grenzenlosen Gestaltungs- und Produktionsmöglichkeiten fasziniert. Wie von Zauberhand entstehen präzise Bauteile oder ganze, voll funktionsfähige Einheiten. Dennoch gibt es in der Additiven Fertigung Optimierungspotenzial, beispielsweise in den Bereichen Arbeitsprozesse, Materialien oder Recycling. An der Fachhochschule Südwestfalen in Soest ist das Team des 3D-Druckzentrums in der Arbeitsorganisation ein großes Stück vorangekommen. Maschinenbau-Student Stefan Künne hat sich im Rahmen seiner Bachelor-Arbeit mit Konstruktion und Bau einer vollautomatisierten Kunststoffpulver-Mischanlage für eine Lasersinter-Anlage beschäftigt.

Kunststoffpulver aus dem Betonmischer

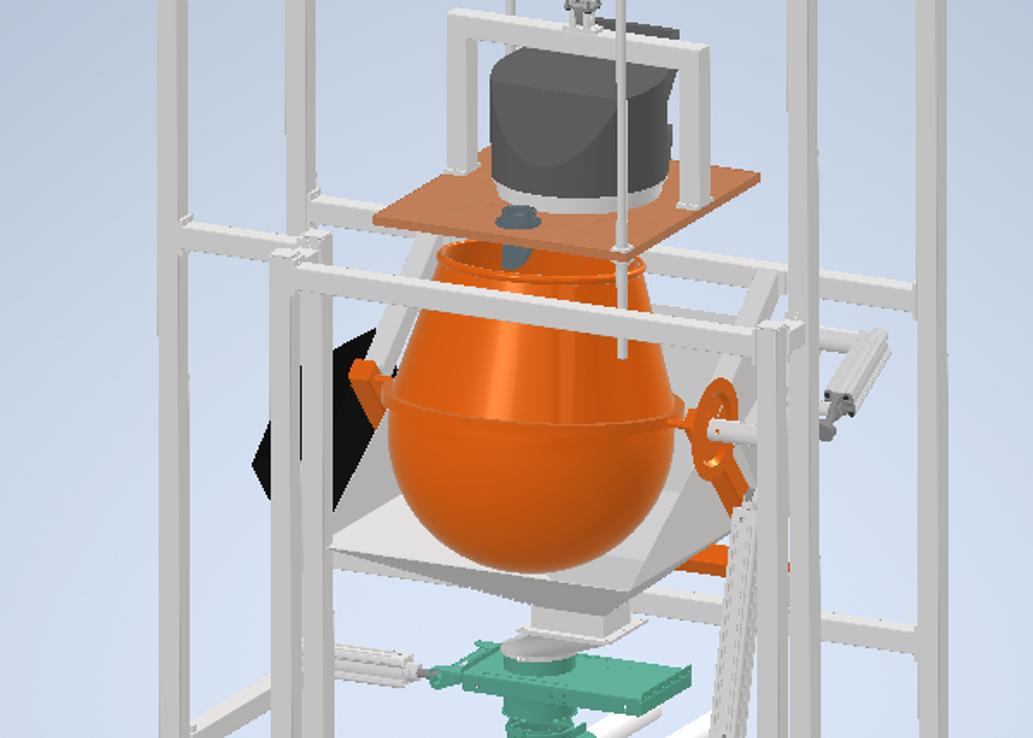

Im 3D-Druckzentrum der Fachhochschule in Soest ist aus den grundlegenden 3D-Druckverfahrensgruppen mindestens ein Gerät verfügbar, sodass alle Basisverfahren behandelt werden können. Beim Selektiven Lasersintern (SLS) beispielsweise, liegt das Ausgangsmaterial Kunststoff in Pulverform auf einer Bauplattform vor. In das Pulver zeichnet ein Laserstrahl die in den 3D-Druckdateien vorgegebenen Strukturen nach. Das Kunststoffpulver verschmilzt Schicht für Schicht zu einem dreidimensionalen Modell. „Idealerweise mischt man für den Druck Altpulver und neues Pulver, damit die Oberfläche der Bauteile schön glatt wird. Die Körner des Neupulvers sind scharfkörnig; Altpulver hingegen hat kugelförmige Körner. Durch die Mischung lässt sich eine gleichbleibende Qualität sicherstellen“, erläutert Stefan Künne. Bislang hat der Soester die richtige Mischung in einem herkömmlichen Betonmischer hergestellt. Die Staubbelastung und der Materialverlust waren dabei problematisch. Für das Befüllen der Anlage musste sich der Student bisher auf eine Leiter begeben und das Kunststoffpulver umständlich aus einer Kiste in den Trichter füllen. Die Lösung: Eine in sich geschlossene Anlage, die gleichzeitig Pulver mischen und fördern kann.